中石化华南区域某炼厂蒸汽系统优化

中石化华南区域某炼厂,坐落于风景秀丽的西安经济技术开发区泾河工业园,公司总资产逾亿元。

根据上海慧得节能科技有限公司提出的蒸汽系统优化改造方案,长岭分公司以2014年二季度全厂停工检修统筹表为时间节点分阶段实施改造,前后耗时8个多月,在稳定保障装置蒸汽消耗需求的前提下,截止到目前为止,圆满完成系统管线改造与部分管线投用。

大项目生产线投产后,蒸汽系统平衡模式虽然还是依靠我作业部调整系统供汽流量、温度来稳定系统,但炼油装置产汽量大幅上升,已成为影响蒸汽系统稳定运行的重要因素。蒸汽系统管线流量、流向变化均会影响到用户蒸汽品质,尤其是管线流动性降低会在局部管段产生积水,平衡打破后低品质蒸汽会对下游用户安全生产带来威胁,催化余热炉产汽量变化不仅影响到系统压力,还会造成局部装置蒸汽品质降低,严重时引发事故。

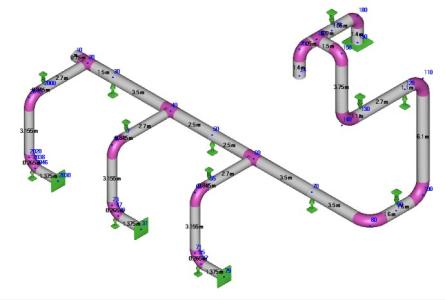

取消重整新区蒸汽专线,改变焦化原供汽方式,改由南区并系统3.5MPa蒸汽供重整、焦化,减少运行管线约200米;增加南北区跨线,优化南区蒸汽至渣油加氢、工业园流程,解决南北区压差大问题,同时减少蒸汽因流程长带来的损耗。

新增动力平台至1#污水汽提1.0MPa蒸汽专线,动力平台利旧原系统0.5MPa蒸汽管线,动力平台原0.5MP管线两端设置隔离阀,实现东区窜南区、动力平台高窜低流程畅通;垅内在1#催化平台利旧原至1#污水汽提DN200管线作为1#污水汽提1.0Mpa专线;利旧动力平台至重整新区1.0MPa蒸汽管线,在重整边界新增至南区加氢污水汽提、3#常减压、硫磺装置1.0MPa蒸汽管线;240万蒸汽出装置后路改造,截断原中控室后1.0Mpa蒸汽去催化剂线,改由240万出装置蒸汽线连通后实现240万蒸汽一路去催化剂,一路并原老管线,流程上即可回北区原1.0Mpa蒸汽阀组,也可为中创、长盛提供0.8Mpa汽源。

降压运行节约的能源,六台压缩机3.5MPa蒸汽总用量下降13.6t/h,总年效益为 480万元/年;降压运行损耗的能源,年效益1.1*60*0.7*0.84=91万元/年;综上所述,节约的能源减去降压运行中蒸汽损耗,则年净效益为389万元/年。

蒸汽系统优化我作业部已于2014年大检修按照慧得公司的设计方案和设计院的设计图纸已全部施工完成,蒸汽管线已全部完成试运和投运,改造方向正确,取得了一定成效。