炼油行业,近年来随着国家油品质量升级步伐的加快,一直处于“填平补齐”的建设新装置和完善总流程的过程中,无暇解决蒸汽系统的问题。装置建起来了但效益并不理想,其中很重要的原因就是系统不配套,燃动成本高。对于一个500万吨级的炼油厂,普通企业每吨原油能耗比先进企业高10-15千克标油,效益相差2亿元/年。其中蒸汽动力系统不优化导致的效益流失占50%,每年的效益损失大约1亿元。

蒸汽动力系统存在的主要问题有以下几项:燃动成本高、减温减压、蒸汽放空、使用凝汽式汽轮机、高质低用、压损大、温降大以及凝结水余热没有回收。 这些问题与生产问题相比不够紧急,往往久拖未决,对工厂的效益提升有较大影响。

蒸汽动力系统优化就是对全厂的蒸汽动力系统进行改进,目的是解决存在的问题,降低成本,提升增效。

蒸汽系统优化以“三环节”理论为指导,强调从源头入手,即首先对装置的产汽和用汽进行优化,获得这部分优化效益的同时,为后续的蒸汽动力系统优化创造条件。

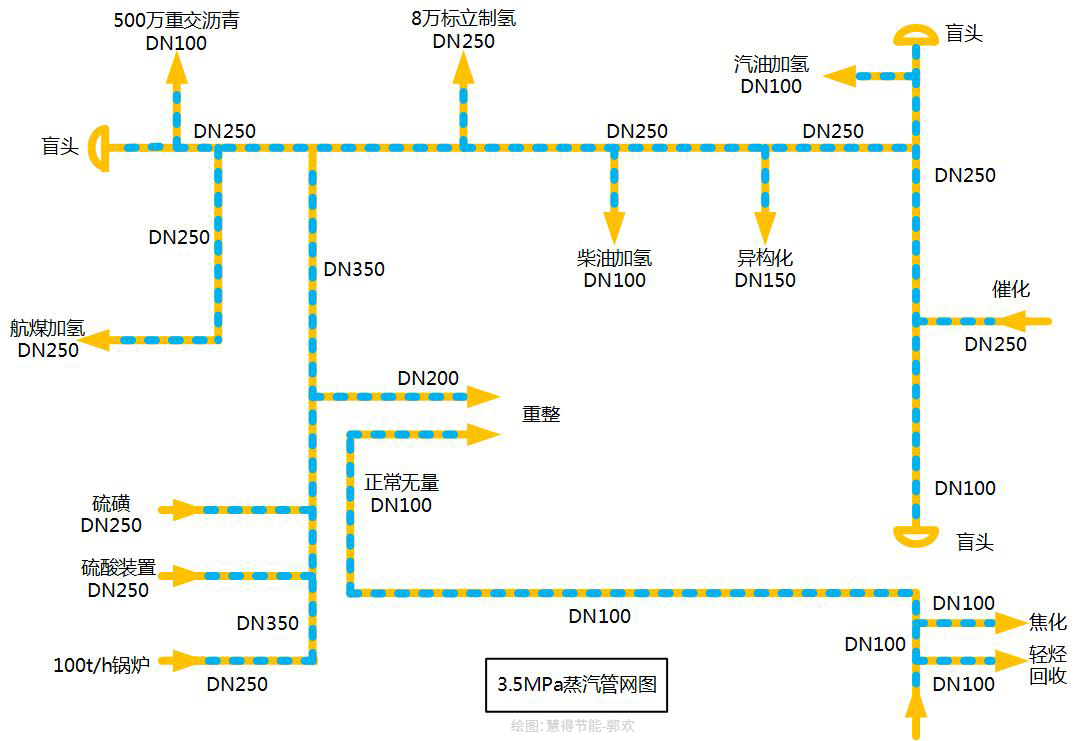

相关的优化产品包括动力系统优化、锅炉优化、蒸汽管网优化、凝结水回收优化等。根据需要也可以选择其中的单项进行优化。将这些优化内容综合起来叫做全厂蒸汽动力系统优化。一次规划,分步实施,将会发挥更大的效能,快速提升工厂效益。

1 技术特点:

2 技术适用:

3 实施案例:

已经应用在中石化、中石油、中国化工等集团企业,如中石化长岭石化蒸汽动力系统优化、福建联合石化蒸汽动力系统优化、沧州石化蒸汽动力系统优化、青岛石化蒸汽动力系统优化、徐州中能多晶硅公司蒸汽系统优化等十余个业绩。

调查问卷:(点击选项可跳转至问卷表)

您的蒸汽系统是否遇到以下问题?

扫描二维码

获取更多精彩

慧得节能

上一页:

下一页: