文章预计阅读时间: 17分钟

针对甲醇制烯烃装置(MTO)反应产物余热和凝结水的余热没有得到利用的现象,采用㶲分析方法对原料甲醇-反应产物换热过程进行分析,提出两个优化措施,一是采用VHEX高效换热器回收反应系统余热,二是采用SER蒸汽能量回收技术回收凝结水余热。针对一套30万t/a的MTO装置优化后,烯烃用汽量降低0.3 t/t,烯烃生产成本降低45元/t,经济效益1362万元/a。

关键词:甲醇;烯烃;余热节能;MTO

甲醇制烯烃(MTO)技术已经实现工业化,作为一个新兴的工艺,发展时间较晚,在能量利用上不够充分,因此在节能方面有较大的提升空间[1,2]。MTO装置的原料为液体甲醇,需要通过换热和蒸汽加热气化后进入反应器。一套30万t/a(以烯烃产量计)的MTO装置,原料预热需要消耗热量12600万kW,其中消耗蒸汽70 t/h,费用9408万¥/a,占成本的12%。与此同时,该装置产生大量的凝结水,凝结水的余热没有得到有效利用。

浦江龙等[3]通过Aspen plus进行了热力学模拟得到了在反应过程的影响因素中(温度、压力、水含量等),温度对于反应的影响最大的结论。神华甲醇制烯烃(SHMTO)技术经过工艺流程和催化剂性能方面的优化后,首次给出的生产结果也达到了同行业领先水平[4]。周立进等[5]引入高温脱硫反应单元并优化产品高温热回收网络后,与传统工艺相比,总能耗降低24.5%。神华包头煤化工公司对MTO装置再生取热系统进行了优化改造[6],改造内容有:提高再生压力;降低催化剂循环量、提高待生定碳,增加再生输送蒸汽比例;浓缩水回炼改入油水分离系统。提高再生藏量,降低再生温度等技改方案,不仅将生产负荷提高到110%,而且还额外产出3.5 MPa蒸汽,取得了良好的经济效益。孙高攀[7]将甲醇合成和甲醇制烯烃原料预热工艺进行了优化,提出甲醇合成工序的脱轻塔后移至MTO进料预热工段,降低装置操作难度,节约投资,降低能耗。

针对降低MTO原料甲醇的气化过程用能优化方面的研究鲜有报道,华贲[8]提出的“三环节”理论从能量利用的本质出发,对炼油厂催化装置的余热进行优化回收利用,取得了显著的经济效益和社会效益。华贲等[9]阐述了节能降耗的基本观念和全面规划的重要意义,论述了总流程和能量综合优化之间的密切关系,并针对老装置深入节能和系统优化提出了改进意见;张高博等[10]采用“三环节”理论分别对柴油加氢装置的塔、换热网络、加热炉和机泵进行系统优化,取得了装置能耗下降38.9%的显著效果,该方法也可用于其他装置的全面节能优化。

本文以国内已经开工的一套30万t/a的MTO装置为例,采用“三环节”理论对原料预热流程进行优化,提出回收凝结水余热,替代原料气化用汽的优化方案。

1.1 㶲的计算

㶲,即有效能。对于一股物流,当系统由任意状态可逆变化到环境状态时,其能量最大限度转化的有用功,称为㶲[11],计算公式如下:

(1)

(1)

式中:Ex,q—㶲,kW;T0—基准温度,K;T—绝对温度,K;Q—热负荷,kW。

1.2 换热器㶲评价

对一个换热器的能量利用效率的评价通常采用热力学第一定律,评价其热效率η,热效率越高,该换热器的能量回收效果越好。但这种评价方法无法评价出换热器热流和冷流温位的科学匹配,以及换热器的科学选型。采用热力学第二定律,用㶲效率ηex来评价传热过程,可以得到更科学的结果,对于后续的换热器的改造方案指出方向。所用的公式如下:

(2)

(2)

(3)

(3)

式中:Ex,c、Ex,h—分别为冷量㶲、热量㶲,kW;T0、Tc、Th—分别为基准温度(298 K)、冷流温度、热流温度,K;E—传热量,kW;DKH—换热器的㶲损,kW。

MTO装置主要包括反应再生系统和急冷水洗系统,以及配套的热力工程系统。反应再生系统采用循环流化床和不完全再生工艺;自装置外来的液体甲醇经加热气化和过热后以气态进入反应器,反应产物经旋风分离器回收夹带的少量细粉后进入急冷水洗系统。再生系统通过主风机为再生器提供烧焦空气。

急冷水洗系统的主要设备包括急冷塔、水洗塔和污水汽提塔。反应产物在急冷塔中脱除过热,在水洗塔中洗涤出携带的催化剂。急冷塔和水洗塔底部排出的洗涤水送至污水汽提塔回收其中的甲醇、二甲醚等有机物。

热力工程系统主要包括CO焚烧炉、余热锅炉和再生器外取热器,其作用是用水取出系统的热量产生蒸汽。

2.1 原料甲醇气化流程

原料甲醇自罐区至MTO装置的原料缓冲罐,经甲醇泵升压后,依次与净化水和凝结水换热器后,进入甲醇气化器,由蒸汽作为热源进行气化,气化后的甲醇再次与气相反应产物换热后进入反应器。见图1。

图1 原料气化流程图

液体甲醇气化流程中有3组换热器。对其进行分析,换热器E1201AB、E1104AB、E1102AB的对数平均温差分别为107℃、32℃、54℃,对应的㶲损费用分别为306¥/h、35¥/h、51¥/h。可见,E1201AB的对数传热温差明显高于E1104AB和E1102AB,㶲损费用也同时显著高于E1104AB、E1102AB,可见,降低㶲损的措施是降低传热温差。措施来自两个方面,一方面是从热源侧入手降低入口温度,另一方面从热阱侧入手,提高甲醇在进入甲醇气化器之前的温度。见表2。

表2 原料甲醇预热流程㶲分析

|

名 称 |

甲醇气化器E1201AB |

甲醇-净化水 换热器E1104AB |

甲醇-凝结水 换热器E1102AB |

|

流量/(t/h) |

160 |

160 |

160 |

|

热负荷/kW |

6391 |

1743 |

1504 |

|

热源入口温度/℃ |

210 |

97 |

130 |

|

热源出口温度/℃ |

176 |

88 |

121 |

|

热侧平均温度/℃ |

193 |

92 |

125 |

|

冷测入口温度/℃ |

73 |

50 |

70 |

|

冷侧出口温度/℃ |

99 |

70 |

73 |

|

冷侧平均温度/℃ |

86 |

60 |

72 |

|

对数平均温差/℃ |

107 |

32 |

54 |

|

环境温度/℃ |

25 |

25 |

25 |

|

㶲损价格/(¥/MJ) |

0.07 |

0.07 |

0.07 |

|

㶲损/(MJ/h) |

4377 |

496 |

733 |

|

㶲损费用/(¥/h) |

306 |

35 |

51 |

|

㶲损费用/(104¥/a) |

257 |

29 |

43 |

|

㶲损合计/(MJ/h) |

5606 |

||

|

㶲损费用合计/(104¥/a) |

329 |

||

2.2 反应产物换热过程

反应产物(125 t/h,460℃)的换热流程是首先与来自甲醇气化器的气相甲醇换热至340℃,然后再进入急冷、水洗塔,洗涤催化剂,脱除过热,将反应产物水冷凝后,反应气(40℃)进入烯烃分离装置。

2.2.1 热量分析

反应产物的热量按照回收至60℃计算,可以回收的总热量为209160 MJ/h,实际回收的余热一部分用于与甲醇换热,换热量为62748 MJ/h;剩余的热量进入急冷塔和水洗塔,通过急冷水和水洗水作为烯烃分离塔底热源,换热量为134197 MJ/h,热量回收率为94%,剩余的热量由循环水和空冷器带出系统。

2.2.2 㶲分析

反应产物换热过程的㶲损较大,尤其是急冷、水洗塔的㶲损占总㶲损的67%。说明反应产物的热量未得到充分利用。目前反应产物-甲醇换热器采用普通的立式换热器,热侧进出口温度为460~340℃,冷侧进出口温度为100~144℃,对数平均传热温差高达277℃。一般情况下,合理的传热温差在20~50℃。该工艺中由于热侧物料中含有催化剂颗粒,容易结垢,造成传热效果下降,影响了反应产物余热的充分利用,导致大量余热进入急冷塔由循环水带出装置,致使㶲损增大。采用㶲分析方法对该换热过程进行分析,与通常的换热温差相比,㶲损带来的效益损失高达3492万¥/a。反应产物换热流程㶲见表3。

表3 反应产物换热流程㶲

|

名 称 |

反应气-甲醇立式 换热器E1202 |

急冷、水洗塔 T201/T202 |

|

流量/(t/h) |

125 |

125 |

|

热负荷/kW |

17360 |

44156 |

|

热源入口温度/℃ |

460 |

340 |

|

热源出口温度/℃ |

340 |

36 |

|

热侧平均温度/℃ |

400 |

188 |

|

冷测入口温度/℃ |

100 |

35 |

|

冷侧出口温度/℃ |

144 |

83 |

|

冷侧平均温度/℃ |

122 |

59 |

|

对数平均温差/℃ |

277 |

46 |

|

环境温度/℃ |

25 |

25 |

|

㶲损价格/(¥/MJ) |

0.07 |

0.07 |

|

㶲损/(MJ/h) |

19479 |

39904 |

|

㶲损费用/(¥/h) |

1364 |

2793 |

|

㶲损费用/(104¥/a) |

1146 |

2346 |

|

㶲损合计/(MJ/h) |

59383 |

|

|

㶲损费用合计/(104¥/a) |

3492 |

|

|

㶲损占比/% |

33% |

67% |

2.3 凝结水系统的余热利用情况

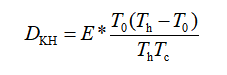

MTO装置凝结水主要来自原料预热和污水汽提两个单元。两路凝结水同时进入到凝结水闪蒸罐V1205,闪蒸罐顶压力为0.17 MPa,凝结水中的闪蒸汽变为乏汽排空,排汽量为2 t/h。罐底的凝结水继续通过甲醇-凝结水换热器E1102AB换热,以及通过空冷器冷却至93℃送出装置,见图2。

图2 凝结水系统工艺流程图

凝结水的余热没有得到回收。两路凝结水可回收的余热16733 MJ/h,其中:

(1)污水汽提塔凝结水:该凝结水由污水汽提塔使用1.0 MPa蒸汽产生,流量25 t/h,温度176℃。如果回收余热至100℃,可回收的余热7949 MJ/h。实际生产中,该路凝结水与物料换热,温度从176℃降至116℃,回收的余热仅为6275 MJ/h,余热回收率为79%。

(2)甲醇汽化器凝结水:该凝结水由甲醇气化器使用的0.4 MPa蒸汽产生,流量70 t/h,温度130℃。按照凝结水降温至100℃,可回收余热8784 MJ/h。各路凝结水的情况见表4。

表4 DMTO装置凝结水基础数据表

|

序号 |

系统名称 |

凝结水/乏汽来源 |

凝结水/乏汽去向 |

产量/(t/h) |

|

1 |

原料进料系统 |

原料气化器0.45 MPa蒸汽冷凝 |

进入凝结水罐(三) |

70 |

|

2 |

污水汽提系统 |

污水汽提塔底1.0 MPa蒸汽冷凝 |

进入凝结水罐(一、二) |

15 |

|

合计 |

|

|

|

85 |

3.1 优化方案

3.1.1 改造立式换热器。

VHEX高效换热器是一种防结垢换热器[12],采用了高效换热管+螺旋折流板,具有防止固体颗粒结垢的能力,同时提高了管程和壳程的流速,显著提高了换热效果,因此适合用在含有催化剂颗粒的反应产物的换热流程中。将目前的立式换热器更换为VHEX高效换热器,可以强化反应产物和气相甲醇换热,充分回收反应产物余热,降低甲醇气化蒸汽量。其特点是具有良好的防堵性能,可以有效减少由于反应产物中催化剂的沉积导致的换热效率下降的问题。改造后,立式换热器出口气相甲醇的温度由144℃提高至180℃,提高了36℃。优化后的甲醇气化流程如图3所示(图中虚线框内为优化后结果)。

图3 甲醇气化优化后的流程图

3.1.2 回收凝结水余热。

目前的蒸汽能量回收技术包括低温热发电、蒸汽引射和蒸汽压缩三种。蒸汽压缩机技术路线采用蒸汽压缩机对凝结水闪蒸的乏汽进行加压[13],回收凝结水的余热,热能转换效率达到80%以上。上海慧得公司对该技术进行了转化,开发了SER蒸汽能量回收机组。采用电为动力,对凝结水余热进行回收和升级利用,机组产生0.3 MPa蒸汽6.6 t/h可用于原料气化,回收蒸汽之后的凝结水温度100~105℃仍然采用原有的流程与甲醇原料换热之后送出装置。该技术既回收了凝结水的余热,又降低空冷器的电耗。

优化后的流程见图4(图中虚线框内为优化后结果)。

图4 凝结水优化流程图

3.2 优化后的㶲分析

优化后,再次采用㶲分析法对甲醇气化流程和反应产物的换热流程进行分析。

3.2.1 原料甲醇气化流程

采取增上SER机组的优化措施后,E1201AB的热侧入口温度由210℃降低至190℃,降低了20℃;E1102AB冷侧出口温度由73℃提高至80℃,提高了7℃。换热过程的㶲损由优化前的5606 MJ/h降低至优化后的4812 MJ/h,降低了14%。㶲损费用由329万¥/a降低到283万¥/a,降低了14%。结果见表5。

表5 优化后甲醇气化流程㶲分析

|

名 称 |

甲醇气化器 E1201AB |

甲醇-净化水 换热器E1104AB |

甲醇-凝结水 换热器E1102AB |

|

流量/(t/h) |

160 |

160 |

160 |

|

热负荷/kW |

6391 |

1743 |

1504 |

|

热源入口温度/℃ |

190 |

97 |

130 |

|

热源出口温度/℃ |

156 |

88 |

73 |

|

热侧平均温度/℃ |

173 |

92 |

102 |

|

冷测入口温度/℃ |

76 |

50 |

70 |

|

冷侧出口温度/℃ |

99 |

70 |

80 |

|

冷侧平均温度/℃ |

88 |

60 |

75 |

|

对数平均温差/℃ |

85 |

32 |

50 |

|

环境温度/℃ |

25 |

25 |

25 |

|

㶲损价格/(¥/MJ) |

0.07 |

0.07 |

0.07 |

|

㶲损/(MJ/h) |

3638 |

496 |

678 |

|

㶲损费用/(¥/h) |

255 |

35 |

47 |

|

㶲损费用/(104¥/a) |

214 |

29 |

40 |

|

㶲损合计/( MJ/h) |

4812 |

||

|

㶲损费用合计/(104¥/a) |

283 |

||

3.2.2 反应产物换热流程

采用VHEX高效换热器对反应产物换热器E1202AB进行改造,提高了甲醇进反应器的温度,由优化前的144℃提高至180℃,提高36℃。反应产物换热流程的㶲损由优化前的59383 MJ/h降低至优化后的57383 MJ/h,降低了3.3%。㶲损费用由3492万¥/a降低到3373万¥/a,降低了3.3%。结果如下表6所示。

表6 优化后反应产物气化流程㶲分析

|

名 称 |

反应气-甲醇立式换热器 E1202AB |

急冷、水洗塔 T201/T202 |

|

流量/(t/h) |

125 |

125 |

|

热负荷/kW |

17360 |

44156 |

|

热源入口温度/℃ |

460 |

340 |

|

热源出口温度/℃ |

340 |

36 |

|

热侧平均温度/℃ |

400 |

188 |

|

冷测入口温度/℃ |

99 |

35 |

|

冷侧出口温度/℃ |

180 |

83 |

|

冷侧平均温度/℃ |

140 |

59 |

|

对数平均温差/℃ |

260 |

46 |

|

环境温度/℃ |

25 |

25 |

|

㶲损价格/(¥/MJ) |

0.07 |

0.07 |

|

㶲损/(MJ/h) |

17479 |

39904 |

|

㶲损费用/(¥/h) |

1224 |

2793 |

|

㶲损费用/(104¥/a) |

1028 |

2346 |

|

㶲损合计/(MJ/h) |

57383 |

|

|

㶲损费用合计/(104¥/a) |

3374 |

|

|

㶲损占比/% |

30% |

70% |

3.3 节能效果

(1)反应产物换热流程。采用VHEX高效换热器对反应产物换热器E1202AB进行改造,提高了甲醇进反应器的温度,这部分热量最终转化为3.5 MPa蒸汽2.6 t/h,可降低蒸汽消耗4%。

(2)凝结水余热回收。增上SER蒸汽能量回收机组可以从凝结水中回收0.3 MPa蒸汽6.6 t/h(5.5万t/a),降低蒸汽消耗9%。同时节约空冷器电功率101 kW,需要耗电452 kW,节能量折标煤5227 t/a。

3.4 经济效益

两项措施后,按照每吨3.5 MPa蒸汽200元计、0.3 MPa蒸汽按120元计算,1 kWh电按0.7元计算,总效益1362万¥/a,当前装置的乙烯/丙烯产量为30万t/a,平均降低乙烯/丙烯生产成本45元/t,具有良好的经济效益。

MTO装置的规模越来越大,目前研究的这套装置建成时间为2014年,建设年代较早。目前国内大型的MTO装置已经达到80万t/a(以产品计)。但各装置的与原料气化和反应产物余热回收的流程相似,因此该方法可以推广应用到其它规模的MTO装置,同样可以产生良好的经济效益。

甲醇制烯烃(MTO)装置原料气化流程和反应产物换热流程存在温差大,蒸汽耗量大的问题,以及凝结水余热没有得到利用的问题。采用㶲分析方法对甲醇回收系统进行分析,可以发现㶲损较大的换热设备,确定节能方向。

使用两项专利技术对系统进行改造,一是采用VHEX高效防垢换热器更换反应产物-甲醇气换热器,解决反应产物侧含有催化剂颗粒容易结垢,以及流速偏低换热效率低的问题;二是使用SER蒸汽能量回收机组回收凝结水的余热产生蒸汽,用于替代甲醇气化器使用的0.4 MPa蒸汽。

以一套30万t/a的MTO装置为例,两项措施实施后可以提高反应产物的㶲效率3.3%,可以降低甲醇气化流程的㶲损14%。回收蒸汽9.2 t/h,降低原料甲醇的气化用汽13%,总效益1362万¥/a。每吨烯烃的耗汽量降低0.3 t,每吨烯烃的生产成本降低45元。

不同规模的MTO装置换热流程基本相同,该技术可以推广到各种规模的甲醇制烯烃装置。

该文章发表于天然气化工(C1化学与化工). 2020年02期 第61-65+112页(作者:张高博1,魏云辉1,汪广春1,郭忠江2,陈平平3,1.上海慧得节能科技有限公司;2.山东联泓新材料科技股份有限公司;3.福建联合石油化工有限公司)

张高博

上海慧得节能科技有限公司技术总监。发表了15篇论文,20余项专利。近年来开发了多种系统优化产品:化工装置系统能量优化改造、单设备(塔、换热器、炉、泵)优化改造、蒸汽动力系统优化、SER低温余热产汽机组、VHEX高效防垢换热器、AVOS化工装置操作优化软件。目前已完成60余个优化项目。

扫描二维码

获取更多精彩

慧得节能

上一页:

下一页: