刚刚举行的两会政府工作报告指出,我国今年将制定2030年前实现二氧化碳排放达峰行动方案,“十四五”时期非常关键。报告提出,“十四五”时期,单位国内生产总值能耗和二氧化碳排放分别降低13.5%、18%。这两项指标将作为约束性指标进行管理。因此对全厂进行系统性的能量优化诊断及改造,可大幅度的降低企业的生产成本,推进产业结构调整和升级,使单位GDP能耗快速下降,控制能源消费总量增长。

而能量系统是由炼化生产过程中与能量的转换、利用、回收三个环节有关的设备所组成的系统,包括热回收换热网络子系统及蒸汽、动力、冷却、冷冻等公用工程子系统。对炼化企业的能量系统的优化是从能量系统集成和优化的角度,首先进行各环节的优化,然后进行整体上的协同优化,可以有效提高能量利用效率,降低全厂能耗,对于提高炼化企业的经济效益和环境效益均有十分重要的意义。

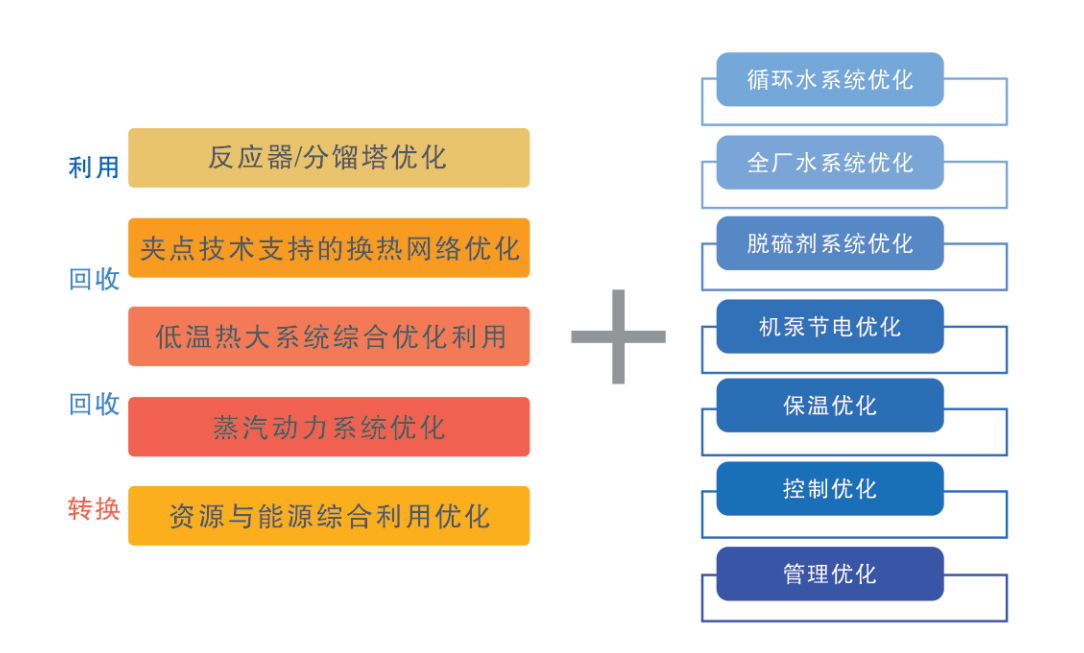

图1 全厂系统能量优化技术产品架构图

某石化厂存在蒸汽用量大,外购蒸汽量大,凝结水和低温热余热未利用等问题,委托慧得公司做全厂系统能量优化方案,本项目是在调研现有装置的能耗和操作数据的基础上,对全公司的能量利用情况进行核算和优化,进而提出一系列相对应的改造方案。

以全厂系统能量优化技术(IEO)为核心,引导出以下几个慧得的专有技术:

1)VHEX高效防垢换热技术(HFG):采用多项防结垢技术,一是采用了无死区折流板,二是采用了特殊表面处理的换热管,三是采用专利技术改变了壳程的流动状态。三种技术有机结合,从本质上提高了换热器的防垢能力。

2)LTHO低温热大系统综合利用技术:以水或其它液体物料为媒介,将分散在各装置零散的低品位热量收集起来,在全场范围内进行优化匹配,达到替代高等级能源(蒸汽或燃料)的节能效果。

3)蒸汽动力系统优化技术(STO):主要用于解决化工蒸汽系统的常见问题,如蒸汽过剩、减温减压、放空以及管网的压损和热损大等问题,依据“三环节”理论为指导,首先从源头入手进行优化,然后解决管网和余热回收等问题,最后再解决锅炉和汽轮机等转换问题。

1)以热出料为契机的装置优化和热联合改造。

2)低温热系统优化。进行工艺物料、凝结水余热回收改造。

3)蒸汽动力系统优化。降压运行、消除减温减压管网改造。

以某公司为例,该公司原油加工能力为1200万吨/年,主要装置有乙烯裂解、聚乙烯、聚丙烯、芳烃联合和部分氧化/汽电联产(IGCC)装置。经过全厂系统能量优化之后,共提出优化项目28项,涵盖操作类、小中大技改类项目。预计节约燃料气372Nm3/h,节约蒸汽217t/h,节电2421kW,节约循环水1850t/h。总节能量19万吨标煤/年,效益2.5亿元/年,计划投资1.5亿元,投资回收期0.6年。

图2 系统能量优化方案印刷版(中石化业绩)

全厂系统能量优化技术(IEO)技术简介

全厂系统能量优化技术(IEO)是一套完整的技术体系,是以“三环节”理论为指导的5+X产品架构。“5”是全厂系统能量优化的主要内容,其中包含的每个部分严格按照“三环节”理论要求的顺序开展工作,从源头入手,先优化装置,再优化系统。低温热大系统综合利用优化是指在全厂范围内回收余热,再在全厂范围内寻找热阱,按照温度对口梯级利用的原则进行匹配;蒸汽动力系统优化是在装置优化和低温热优化的基础上对蒸汽系统的新格局进行优化,包括蒸汽用户用汽等级优化,供汽压力优化以及压力能回收优化等;资源与能源综合利用优化是针对燃料气中的轻烃组分进行资源化利用,提高燃料气的附加值。“X”是根据用户的特殊需求所做的单项优化,这部分内容还在不断扩充中。

扫描二维码

获取更多精彩

慧得节能

上一页:

下一页: