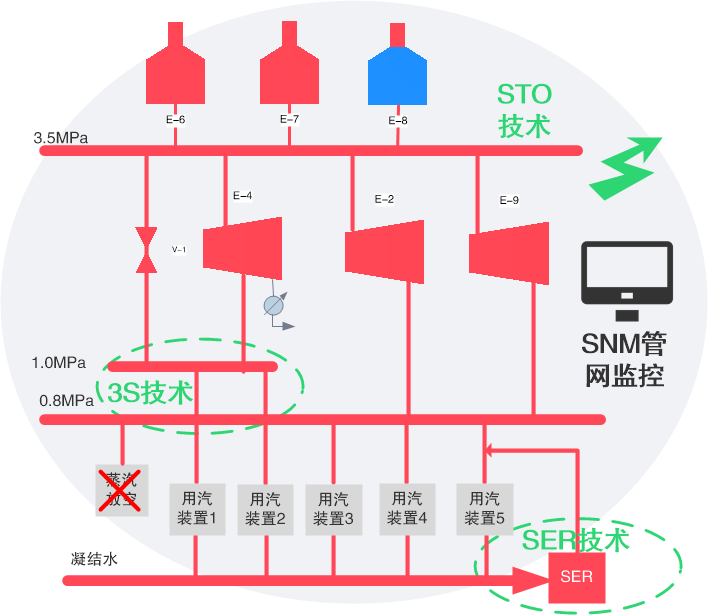

图1 蒸汽系统技术图

蒸汽是石化企业重要的能源介质,一般占全厂能源总消耗的20%左右。当前国内许多石化企业蒸汽动力系统结构和参数设置不合理,一方面是因为企业在扩能改造、油品升级时,未进行蒸汽系统的同步改造;另一方面是因为新建装置导致蒸汽用量增加,导致蒸汽系统存在分布不平衡(过剩/不足)、减温减压、管网压损和温降大,以及水击现象,因此,石化企业蒸汽动力系统仍存在很大的优化提升空间。

蒸汽系统是一个复杂的自平衡系统,如何减少蒸汽的浪费体现在蒸汽的产生、输送、使用、余热回收等各个环节。蒸汽动力优化技术以“三环节”理论为指导,首先从源头入手进行优化,再解决管网问题和凝结水余热等回收环节问题,最后解决锅炉和汽轮机等转换环节的问题,可以从根源上解决全厂系统存在的问题,改造量小,节能潜力显著,具有良好的经济和社会效益。

某石化厂存在蒸汽过剩,减温减压器多,蒸汽系统存在多处闭路循环,同时部分管网存在水击问题,委托慧得公司做全厂蒸汽管网系统优化方案,本项目是在调研现有管网和各装置蒸汽消耗量的基础上,对全厂的蒸汽系统进行核算和优化,进而提出一系列相对应的改造方案。

图2 蒸汽系统技术优化核算方案印刷版(民营企业)

以蒸汽动力系统优化技术(STO)为核心,引出以下几个慧得的专有技术:

1)SER蒸汽能量回收机组(SER):该技术为慧得公司专利产品,可以将凝结水的余热或乏汽升级为品位更高蒸汽加以利用。具有可同时回收不同温度和压力的凝结水和乏汽、撬装设备安装方便、自带控制系统、根据用户需求定制等多项特点,能量回收率高,效益好。

2)汽轮机改造技术(TBN):该技术包括计算技术和改造技术。采用专业软件对汽轮机进行模拟计算,制定方案,然后采用三元流叶片、高效喷嘴等专利技术对汽轮机进行改造。

3)3S蒸汽分级供应技术:该技术包括计算技术和改造技术。根据全厂蒸汽压力和用量,并进行测算,采取多个压力等级的管网,做到供给匹配。

4)蒸汽动力系统优化技术(STO):主要用于解决化工蒸汽系统的常见问题,如蒸汽过剩、减温减压、放空以及管网的压损和热损大等问题,依据“三环节”理论为指导,首先从源头入手进行优化,然后解决管网和余热回收等问题,最后再解决锅炉和汽轮机等转换问题。

1)以热出料为契机的装置优化和热联合改造。

2)凝结水回收优化。回收凝结水余热或乏汽升级为蒸汽加以利用。

3)汽轮机改造。进行汽轮机改造满足各压力等级蒸汽的需求。

4)蒸汽管网改造。管网接触点移位,管道新增和拆除,增加排凝阀等改造。

以某公司为例,该公司集石油产品、生产、加工、研发为一体,主要装置有常减压装置、延迟焦化装置、汽柴油加氢精制装置、硫磺联合回收装置、蜡油加氢裂化装置和汽油连续重整等装置。经过蒸汽动力系统优化改造之后,可以同时满足多个工况需求,同时考虑到提高管网运行的经济效益,锅炉汽轮发电机效益1270万元/年。投资回收期0.2年。

蒸汽动力系统优化(STO)技术

STO蒸汽动力系统优化技术用于解决化工企业蒸汽系统的常见问题,蒸汽过剩、减温减压、管网压损、热损大和凝结水闪蒸放空等。传统的蒸汽动力系统优化技术忽略了用户端对于整个系统优化的决定性作用,治标不治本,所能挖掘的节能潜力有限。STO技术以“三环节”理论为指导,首先从源头入手进行优化,再解决管网问题和凝结水余热等回收环节问题,最后解决锅炉和汽轮机等转换环节的问题。本技术的特点是可以从根源上解决全厂蒸汽系统存在的问题,改造工作量小,节能潜力显著。对于炼化企业可以回收蒸汽10-30t/h,效益1000-3000万元/年。

扫描二维码

获取更多精彩

慧得节能

上一页:

下一页: