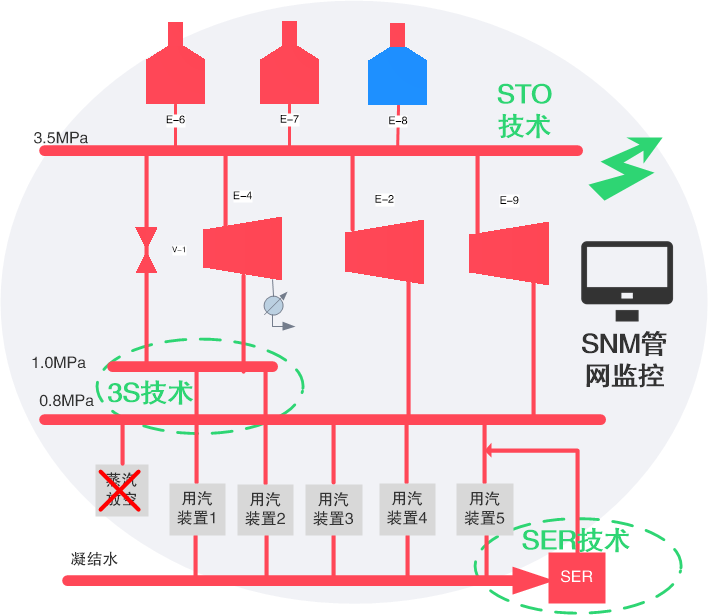

STO蒸汽动力系统优化技术

STO蒸汽动力系统优化技术用于解决化工企业蒸汽系统的常见问题,蒸汽过剩、减温减压、管网压损、热损大和凝结水闪蒸汽放空等。本技术的特点是可以从根源上解决全厂蒸汽系统存在的问题,改造工作量小,节能潜力显著。对于炼化企业可以回收蒸汽10--30t/h,效益1000--3000万元/年。

STO蒸汽动力系统优化技术用于解决化工企业蒸汽系统的常见问题,蒸汽过剩、减温减压、管网压损、热损大和凝结水闪蒸汽放空等。传统的蒸汽动力系统优化技术忽略了用户端对于整个系统优化的决定性作用,治标不治本,所能挖掘的节能潜力有限。STO技术以“三环节”理论为指导,首先从源头入手进行优化,再解决管网问题和凝结水余热等回收环节问题,最后解决锅炉和汽轮机等转换环节的问题。本技术的特点是可以从根源上解决全厂蒸汽系统存在的问题,改造工作量小,节能潜力显著。对于炼化企业可以回收蒸汽10--30t/h,效益1000--3000万元/年。

图1 蒸汽系统技术图

● HTCT高温凝结水回收技术

● CT高温凝结水回收技术

● 3S蒸汽分级供应技术

● SNO蒸汽管网优化技术

● SNM蒸汽管网实时监控软件

● TRM汽轮机改造技术

应用: 10个以上。包括大型石化集团(中石化、中石油、中国化工等)。消除蒸汽放空10-30t/h、消除蒸汽减温减压20-60t/h,改造汽轮机等内容。每个企业效益1000- 3000万元/年。

部分业绩:中石化长岭石化蒸汽动力系统优化。消除蒸汽放空20t/h。中石化沧州石化3S蒸汽动力系统优化。消除蒸汽放空10t/h。中石化青岛石化蒸汽动力系统优化。青岛石化汽轮发电机机改造;青岛石化燃气轮机改造;中国化工集团蒸汽动力系统优化和凝结水系统优化。中石化福建联合石化蒸汽动力系统优化降低蒸汽用量210t/h。

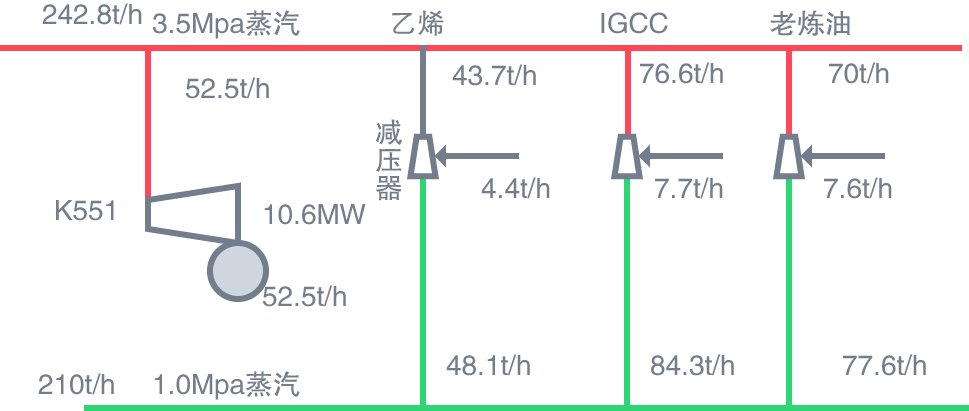

图2 优化前

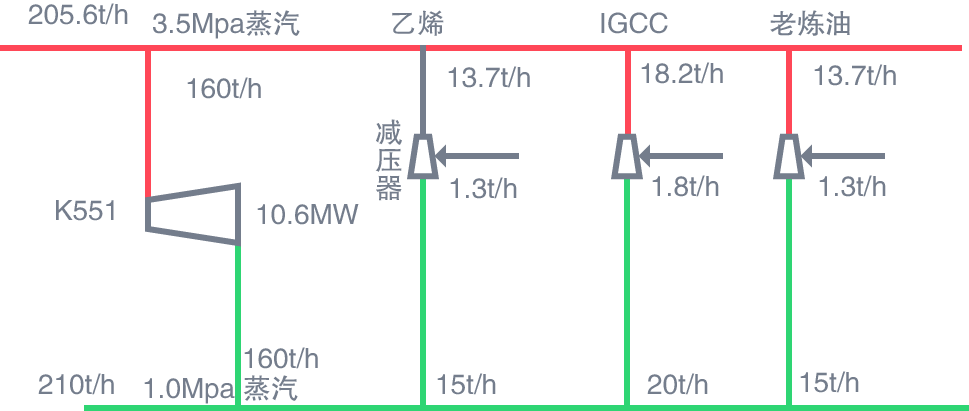

图3 优化后